- Thuis

- Over

- Producten

- Kracht

- Nieuws

- Contact

- Accessoires

Xinhang Special Material Co., Ltd. Hangzhou Branch is China Roestvrijstalen bocht Manufacturers En Roestvrijstalen bocht Factory, opgericht in 2007 en verhuisde naar Longyou Economic Development Zone, de provincie Zhejiang, in 2022. Het omvat een oppervlakte van 130.000 vierkante meter, meer dan 30 productielijnen, 300 werknemers, 20 R & D -mensen, 30 inspectie -mensen en een jaarlijkse output van 50.000 ton.

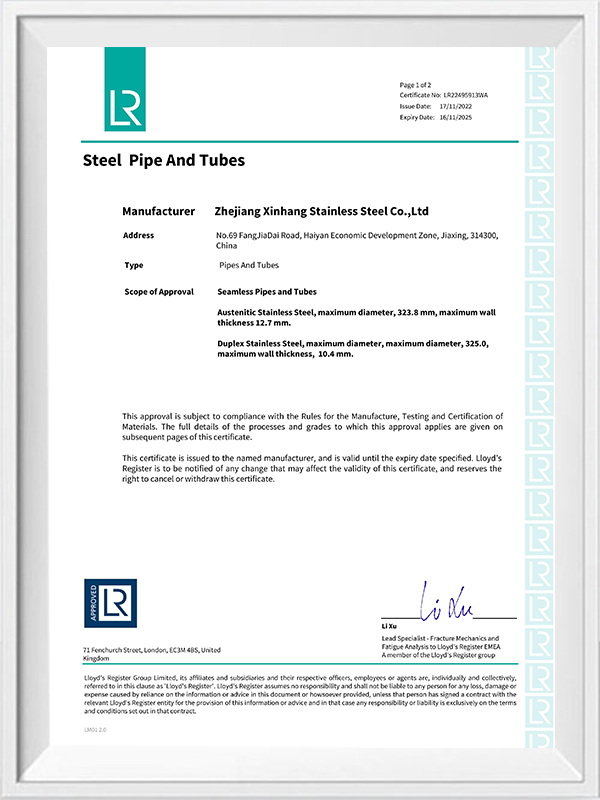

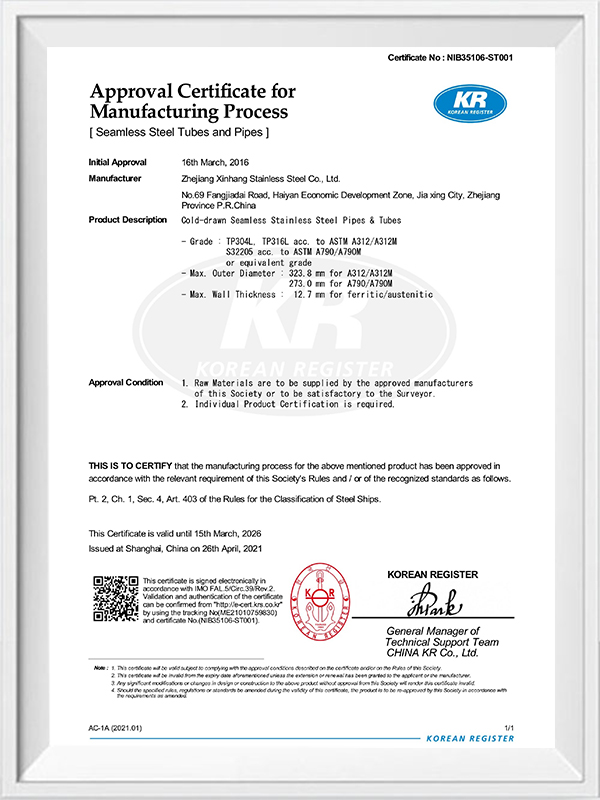

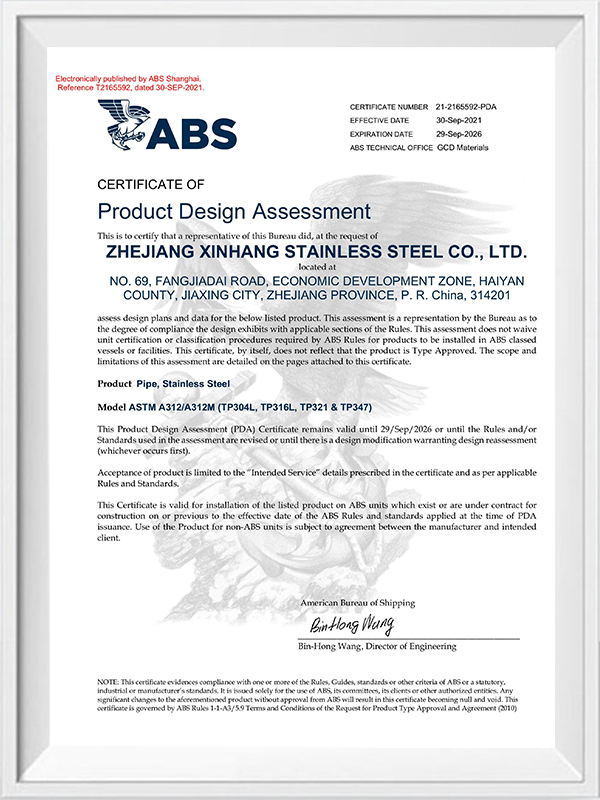

It has passed ISO9001:2008 quality management system, PED 97/23/EC EU Pressure Equipment Directive certification, China Special Equipment Manufacturing License (Pressure Tube) TS certification, ASME certification, provincial enterprise standardization management system, ISO14000:2004 environment management system, cleaner production (green enterprise), and a series of certifications, as well as China Classification Society (CCS), American Bureau of Shipping (ABS), British Register of Verzending (LR), Deutsche Veritas (GL), Bureau Veritas Society (BV), Det Norske Veritas (DNV) en Korean Register of Shipping (KR) fabriekscertificering.

De belangrijkste producten omvatten roestvrijstalen buizen, pijpfittingen, flenzen, kleppen, enz., Die op grote schaal worden gebruikt in petroleum, chemische industrie, nucleaire industrie, smelten, scheepsbouw, farmaceutische producten, voedsel, waterbehoud, elektrische stroom, nieuwe energie, mechanische apparatuur en andere velden. Het bedrijf houdt zich aan het bedrijfstech van "kwaliteit voor overleven, reputatie voor ontwikkeling" en dient van harte elke klant om een win-win situatie te creëren.

Beste keuze voor felsgereedschap voor roestvrijstalen buizen Gebruik een nauwkeurig ...

Bekijk meerKort gezegd: hoe u roestvrijstalen buizen kunt lassen zonder suiker en lekken Voor het m...

Bekijk meerDirect antwoord: wat een “roestvaststalen buisdrukwaarde” eigenlijk betekent Een roestvr...

Bekijk meerWat SCH 10 roestvrijstalen buis specificeert (en wat niet) In leidingspecificaties is “S...

Bekijk meerEssentiële configuratie voor het TIG-lassen van roestvrijstalen buizen TIG-lassen van ro...

Bekijk meer Hoe selecteert u de juiste roestvrijstalen bocht voor een specifieke toepassing op basis van factoren zoals diameter, wanddikte en buigradius?

Diameter: de diameter van de roestvrijstalen bocht moet overeenkomen met de diameter van de leidingen of buizen deze is verbonden. Zorg ervoor dat de diameter van de bocht compatibel is met de stroomvereisten van het systeem. Overweeg factoren zoals vloeistofsnelheid, drukval en stroombeperkingen bij het bepalen van de juiste diameter.

Wanddikte: de wanddikte van de roestvrijstalen bocht is cruciaal voor structurele integriteit en weerstand tegen interne druk. Het moet voldoende zijn om de bedrijfsomstandigheden van het systeem te weerstaan, inclusief druk, temperatuur en omgevingsfactoren. Raadpleeg engineeringstandaarden of richtlijnen om de minimale vereiste wanddikte te bepalen op basis van de specificaties van de applicatie.

Bendradius: de bochtradius verwijst naar de kromming van de buiging en beïnvloedt vloeistofstroom, drukval en spanningsverdeling. Kies een buigradius die de stroombeperking en drukval minimaliseert met behoud van de structurele integriteit. Overweeg de ruimtebeperkingen en installatievereisten van de toepassing bij het selecteren van de buigradius.

Materiaalkwaliteit: selecteer een roestvrijstalen kwaliteit die de gewenste mechanische eigenschappen, corrosieweerstand en temperatuurweerstand voor de toepassing biedt. Gemeenschappelijke cijfers omvatten 304, 316 en 316L roestvrij staal, elk met zijn eigen kenmerken die geschikt zijn voor verschillende omgevingen en bedrijfsomstandigheden.

Productieproces: overweeg het productieproces dat wordt gebruikt om de roestvrijstalen bocht te produceren, zoals naadloze buiging of gelaste buiging. Naadloze bochten bieden doorgaans soepelere interne oppervlakken en betere stroomkenmerken, terwijl gelaste bochten misschien kosteneffectiever zijn, maar lasgerelateerde problemen zoals corrosie of verminderde sterkte kunnen hebben.

Hoe beïnvloeden factoren zoals legeringssamenstelling, graad en oppervlakteafwerking de prestaties en geschiktheid van roestvrijstalen bochten voor verschillende toepassingen?

Factoren zoals legeringssamenstelling, graad en oppervlakteafwerking spelen cruciale rollen bij het bepalen van de prestaties en geschiktheid van roestvrijstalen bochten voor verschillende toepassingen:

Alloonsamenstelling: de legeringssamenstelling van roestvrij staal bepaalt zijn chemische samenstelling en beïnvloedt zijn mechanische eigenschappen, corrosieweerstand en andere kenmerken. Veel voorkomende legeringselementen zijn chroom, nikkel, molybdeen en titanium. Bijvoorbeeld:

Chroom verhoogt corrosieweerstand en oxidatieweerstand.

Nikkel verbetert de ductiliteit, taaiheid en weerstand tegen hoge temperaturen.

Molybdeen verbetert de corrosieweerstand, met name in chloride -omgevingen.

Titanium stabiliseert de structuur van roestvrij staal bij hoge temperaturen en verbetert de lasbaarheid.

Grade: roestvrij staal is verkrijgbaar in verschillende cijfers, elk met specifieke eigenschappen die zijn afgestemd op verschillende toepassingen. De keuze van de kwaliteit hangt af van factoren zoals corrosieweerstand, sterkte, temperatuurweerstand en kosten. Gemeenschappelijke roestvrijstalen cijfers zijn onder meer:

Austenitisch roestvrij staal (bijv. 304, 316) bieden uitstekende corrosieweerstand, vormbaarheid en lasbaarheid, waardoor ze geschikt zijn voor een breed scala aan toepassingen, waaronder voedselverwerking, farmaceutische producten en chemische verwerking.

Ferritisch roestvrij staal (bijv. 430) bieden een goede corrosieweerstand en kracht op hoge temperatuur, maar kan een lagere ductiliteit hebben in vergelijking met austenitische kwaliteiten. Ze worden vaak gebruikt in uitlaatsystemen voor auto's, apparaten en architecturale toepassingen.

Martensitische roestvrij staal (bijv. 410, 420) bieden hoge sterkte en hardheid, maar lagere corrosieweerstand in vergelijking met austenitische en ferritische kwaliteiten. Ze worden vaak gebruikt in toepassingen die slijtvastheid vereisen, zoals bestek, chirurgische instrumenten en industriële apparatuur.

Oppervlakteafwerking: de oppervlakteafwerking van roestvrijstalen bochten beïnvloedt hun uiterlijk, netheid, corrosieweerstand en het gemak van reinigen. Gemeenschappelijke oppervlakte -afwerkingen zijn onder meer:

Molenafwerking: het ruwe, geproduceerde oppervlak van roestvrij staal zonder extra behandeling. Het kan een ruwe textuur hebben en wordt meestal gebruikt in toepassingen waar het uiterlijk niet kritisch is.

Gepolijste afwerking: het oppervlak is mechanisch gepolijst om een glad, reflecterend oppervlak te bereiken. Het verbetert de esthetiek van roestvrijstalen bochten en verbetert de corrosieweerstand door de ruwheid van het oppervlak te verminderen.

Geëlektropuleerde afwerking: het oppervlak wordt chemisch behandeld om oppervlakte -imperfecties en verontreinigingen te verwijderen, wat resulteert in een gladde, passieve laag die de corrosiebestendigheid en de reinigbaarheid verbetert. Het wordt vaak gebruikt in farmaceutische, halfgeleider- en voedselverwerkingsindustrieën waar netheid essentieel is.

We zullen uw e -mailadres en u nooit delen

kunnen op elk gewenst moment afmelden, beloven we.